ڪنهن به ايپليڪيشن لاءِ صحيح سيل مواد چونڊڻ وقت ڪهڙن اهم عنصرن تي غور ڪرڻ گهرجي؟

بهترين قيمت ۽ قابل رنگ

سيل جي دستيابي

سيلنگ سسٽم ۾ سڀ متاثر ڪندڙ عنصر: مثال طور درجه حرارت جي حد، سيال ۽ دٻاءُ

اهي سڀ اهم عنصر آهن جن تي توهان جي سيلنگ سسٽم ۾ غور ڪرڻ گهرجي. جيڪڏهن سڀئي عنصر معلوم آهن، ته صحيح مواد چونڊڻ آسان ٿيندو.

پر شرط اهو آهي ته مواد پائيدار هجي. تنهن ڪري پهرين ڳالهه جيڪا غور ڪرڻي آهي اها ٽيڪنيڪل ڪارڪردگي آهي. اچو ته ڪارڪردگي جي عنصر سان شروع ڪريون.

سسٽم جي زندگي ۽ قيمت اهم عنصر آهن (TIanjin Tanggu پاڻي مهر والو ڪمپنيء، ل) غور ڪرڻ لاءِ. سڀئي عنصر توهان جي ايپليڪيشن جي ڪارڪردگي تي اثر انداز ٿيندا. ايپليڪيشن جي مطابق ڊيزائن جي عنصرن تي غور ڪرڻ ضروري آهي. ان ۾ استعمال ٿيل مواد، هارڊويئر شڪلون ۽ پيداوار جا عمل شامل آهن. غور ڪرڻ لاءِ ماحولياتي عنصر پڻ آهن جن ۾ شامل آهن: دٻاءُ، گرمي پد، وقت، اسيمبلي ۽ ميڊيا.

ايلسٽومر

ايلسٽومر پنهنجي سٺي لچڪ جي ڪري مشهور آهن. ڪنهن ٻئي مواد ۾ لچڪ جي ساڳي سطح ناهي.

ٻيا مواد جهڙوڪ پولي يوريٿين ۽ ٿرموپلاسٽڪ ايلسٽومر جي ڀيٽ ۾ دٻاءُ جي خلاف وڌيڪ مزاحمتي آهن.

رٻڙ جو مواد مختلف قسمن جي استعمال ۾ استعمال ڪري سگهجي ٿو.

اهم مشيني ملڪيت شامل آهن

لچڪ

سختي

ٽينسل طاقت

ٻيون اهم خاصيتون شامل آهن

•ڪمپريشن سيٽ

•گرمي جي مزاحمت

•گھٽ درجه حرارت جي لچڪ

•ڪيميائي مطابقت

•عمر گهٽائڻ وارو

•گھڙڻ جي مزاحمت

سڀ کان اهم خصوصيت رٻڙ جي مواد جي لچڪ آهي. اچو ته ان بابت وڌيڪ ڄاڻون.

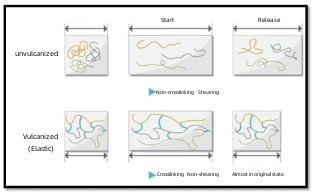

لچڪ وولڪنائيزيشن جو نتيجو آهي. ايلسٽوميرڪ مواد، جهڙوڪ وولڪنائيزڊ رٻڙ، جيڪڏهن خراب ٿي وڃن ته پنهنجي اصل شڪل ۾ واپس اچي ويندا.

غير لچڪدار مواد، جهڙوڪ غير وولڪنائيزڊ رٻڙ، جيڪڏهن خراب ٿي وڃن ته پنهنجي اصل حالت ۾ واپس نه ايندا. وولڪنائيزيشن (جهڙوڪڊبل فلانج تیتلي والو) رٻڙ کي ايلسٽوميرڪ مواد ۾ تبديل ڪرڻ جو عمل آهي.

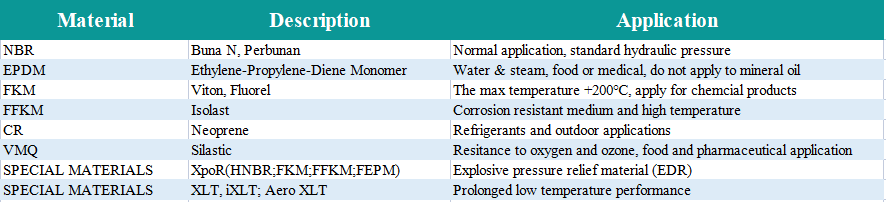

ايلسٽومر جي چونڊ بنيادي طور تي ٻڌل آهي:

•ڪم ڪندڙ گرمي پد جي حد

•مائع ۽ گيس جي مزاحمت

•موسمي اثرن، اوزون ۽ يو وي شعاعن جي مزاحمت

ايلسٽومر جي چونڊ بنيادي طور تي ٻڌل آهي:

•ڪم ڪندڙ گرمي پد جي حد

•مائع ۽ گيس جي مزاحمت

•موسمي اثرن، اوزون ۽ يو وي شعاعن جي مزاحمت

والو سيلنگ مٿاڇري جي مواد کي چونڊڻ وقت ڇهه عنصر جيڪي غور ڪرڻ گهرجن

سيلنگ مٿاڇري سڀ کان اهم ڪم ڪندڙ مٿاڇري آهيوالو، سيلنگ مٿاڇري جي معيار سڌو سنئون سروس جي زندگي کي متاثر ڪري ٿيوالو، ۽ سيلنگ مٿاڇري جو مواد سيلنگ مٿاڇري جي معيار کي يقيني بڻائڻ لاءِ هڪ اهم عنصر آهي. تنهن ڪري، والو سيلنگ مٿاڇري جي مواد کي چونڊڻ وقت هيٺين عنصرن تي غور ڪيو وڃي:

①سنکنرن جي مزاحمت. "سنکنرن" اهو عمل آهي جنهن ۾ سيلنگ جي مٿاڇري جي مٿاڇري کي وچولي جي عمل هيٺ نقصان پهچايو ويندو آهي. جيڪڏهن سيلنگ جي مٿاڇري جي مٿاڇري کي سنکنرن سان ڀريل هجي، ته سيلنگ جي ڪارڪردگي جي ضمانت نه ٿي سگهي، تنهن ڪري سيلنگ جي مٿاڇري جو مواد سنکنرن جي مزاحمتي هجڻ گهرجي. مواد جي سنکنرن جي مزاحمت بنيادي طور تي مواد جي بناوت ۽ ان جي ڪيميائي استحڪام تي منحصر آهي.

②اينٽي-ابريشن. "اسڪريچ" مان مراد سيلنگ مٿاڇري جي نسبتي حرڪت دوران مواد جي رگڙ جي ڪري ٿيندڙ نقصان آهي. هن قسم جو نقصان لازمي طور تي سيلنگ مٿاڇري کي نقصان پهچائيندو. تنهن ڪري، سيلنگ مٿاڇري واري مواد ۾ سٺي اينٽي-اسڪريچ خاصيتون هجڻ گهرجن، خاص طور تي گيٽ والوز لاءِ. مواد جي اسڪريچ مزاحمت اڪثر ڪري مواد جي اندروني خاصيتن جي ذريعي طئي ڪئي ويندي آهي.

③ڪٽڻ جي مزاحمت. "ڪٽڻ" سيلنگ مٿاڇري کي تباهه ڪرڻ جو عمل آهي جڏهن وچولي تيز رفتار سان سيلنگ مٿاڇري مان وهندو آهي. هن قسم جو نقصان ٿروٽل والوز ۽ حفاظتي والوز تي وڌيڪ واضح آهي جيڪي تيز گرمي پد ۽ تيز دٻاءُ واري اسٽيم ميڊيا ۾ استعمال ٿيندا آهن، ۽ سيلنگ ڪارڪردگي جي نقصان تي وڏو اثر پوندو آهي. تنهن ڪري، ڪٽڻ جي مزاحمت پڻ مٿاڇري جي مواد کي سيل ڪرڻ لاءِ اهم گهرجن مان هڪ آهي.

④ان ۾ هڪ خاص سختي هجڻ گهرجي، ۽ سختي مخصوص ڪم ڪندڙ درجه حرارت کان تمام گهٽجي ويندي.

⑤سيلنگ مٿاڇري ۽ جسم جي مواد جي لڪير جي توسيع جي کوٽائي هڪجهڙي هجڻ گهرجي، جيڪا سيلنگ رنگ جي جوڙجڪ لاءِ وڌيڪ اهم آهي، ته جيئن وڌيڪ دٻاءُ ۽ تيز گرمي پد تي لوز ٿيڻ کان بچي سگهجي.

⑥تيز گرمي پد جي حالتن ۾ استعمال ٿيندڙ، ڪافي اينٽي آڪسيڊيشن، حرارتي ٿڪاوٽ جي مزاحمت ۽ حرارتي چڪر جا مسئلا هجڻ گهرجن.

موجوده حالتن ۾، سيلنگ مٿاڇري جو مواد ڳولڻ ڏکيو آهي جيڪو مٿين گهرجن کي مڪمل طور تي پورو ڪري. اسان صرف مختلف والو جي قسمن ۽ استعمالن جي مطابق ڪجهه پهلوئن جي گهرجن کي پورو ڪرڻ تي ڌيان ڏئي سگهون ٿا. مثال طور، تيز رفتار ميڊيا ۾ استعمال ٿيندڙ والوز کي سيلنگ مٿاڇري جي ڪٽڻ جي مزاحمت جي گهرجن تي خاص ڌيان ڏيڻ گهرجي؛ ۽ جڏهن وچولي ۾ مضبوط نجاست هجي، ته وڌيڪ سختي سان سيلنگ مٿاڇري جو مواد چونڊيو وڃي.

پوسٽ جو وقت: مارچ-08-2023